上一篇

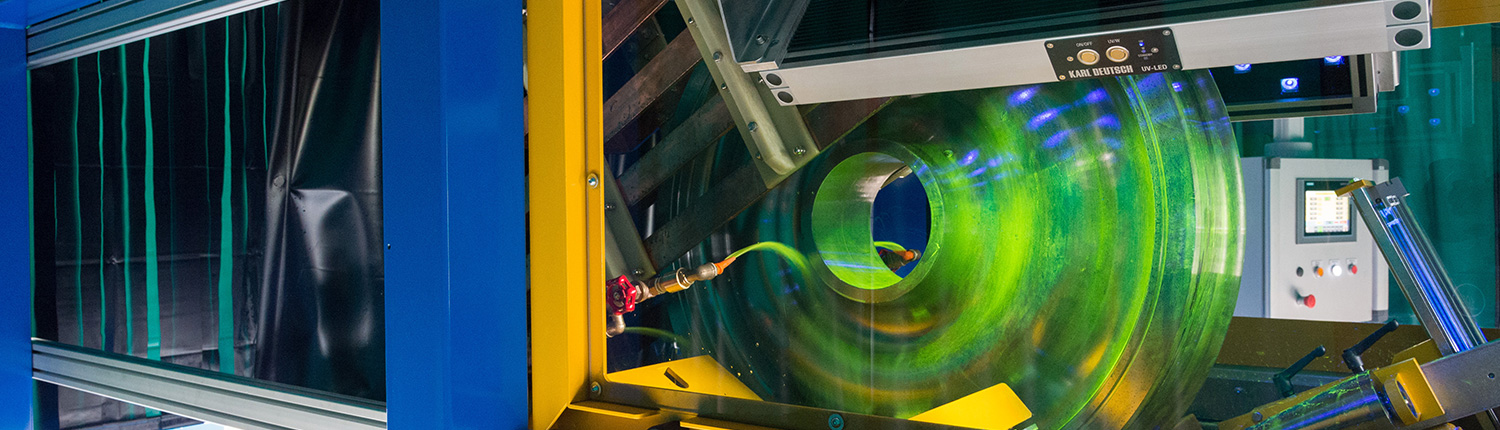

光电扫描图像识别磁粉检测

- 行业动态

- 2025-04-22

- 2573

光电扫描图像识别磁粉检测详解

磁粉检测原理

磁粉检测基于铁磁性材料磁化后,表面或近表面缺陷处会形成漏磁场,吸引磁粉聚集形成可见痕迹,从而揭示缺陷位置与形态。

| 磁化方式 | 特点 | 适用场景 |

|---|---|---|

| 周向磁化 | 检测轴向缺陷(如纵向裂纹) | 棒材、管材、轴类零件 |

| 纵向磁化 | 检测环形缺陷(如横向裂纹) | 齿轮、轴承环 |

| 复合磁化 | 检测多方向缺陷 | 复杂形状工件 |

光电扫描技术

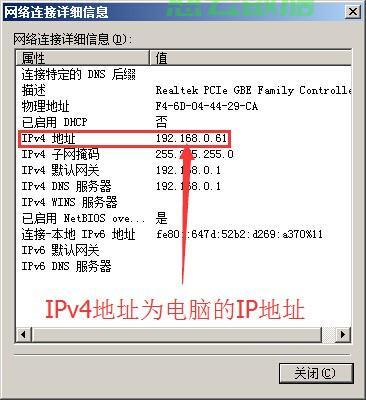

通过光电传感器将磁粉分布图像转换为电信号,实现数字化处理。

| 技术参数 | 说明 |

|---|---|

| 分辨率 | 决定最小可识别缺陷尺寸(通常需达10μm级) |

| 扫描速度 | 影响检测效率(0.5-5m/min可调) |

| 光谱响应 | 匹配磁粉荧光特性(常用紫外或蓝光波段) |

图像识别系统

采用机器学习算法自动识别缺陷特征:

图像预处理:

- 去噪:中值滤波去除椒盐噪声

- 增强:直方图均衡提升对比度

- 二值化:OTSU算法分割缺陷区域

特征提取:

- 几何特征:面积、周长、矩形度

- 纹理特征:灰度共生矩阵

- 形态特征:长宽比、圆度

缺陷分类:

- 裂纹:线性特征明显,长度/宽度比>3:1

- 气孔:圆形暗区,边缘模糊

- 夹杂:不规则块状,对比度较低

典型应用场景

| 行业 | 检测对象 | 常见缺陷类型 |

|---|---|---|

| 航空航天 | 涡轮叶片 | 疲劳裂纹、铸造疏松 |

| 汽车制造 | 曲轴 | 淬火裂纹、加工刀痕 |

| 电力行业 | 变压器铁芯 | 叠片间隙、绝缘损伤 |

技术优势对比

| 指标 | 传统目视法 | 光电扫描法 |

|---|---|---|

| 检测精度 | ±0.5mm | ±0.05mm |

| 检测速度 | 2-5件/小时 | 30-60件/小时 |

| 人为误差 | 约30% | <5% |

| 数据记录 | 纸质报告 | 数字化档案 |

相关问题与解答

Q1:光电扫描参数如何影响磁粉检测图像质量?

A:主要影响因素包括:

- 分辨率:过低会丢失微小缺陷,过高产生冗余数据

- 扫描速度:过快导致运动模糊,过慢降低效率

- 光照强度:需匹配磁粉荧光特性,紫外检测时需保证254nm波长激发效率

- 推荐参数组合:5μm分辨率+2m/min扫描速度+80%紫外强度

Q2:图像识别算法如何提高磁粉检测缺陷识别准确率?

A:关键技术措施:

- 数据增强:通过旋转/缩放生成2000+样本库

- 迁移学习:使用ResNet预训练模型微调

- 多尺度检测:采用FPN网络结构处理不同大小缺陷

- 实时反馈:误检样本自动标注并重新训练

典型效果:将裂纹识别准确率从82%提升至97%,过检率降低至3%以下