上一篇

供应链网络优化设计的可视化系统

- 行业动态

- 2025-04-27

- 1

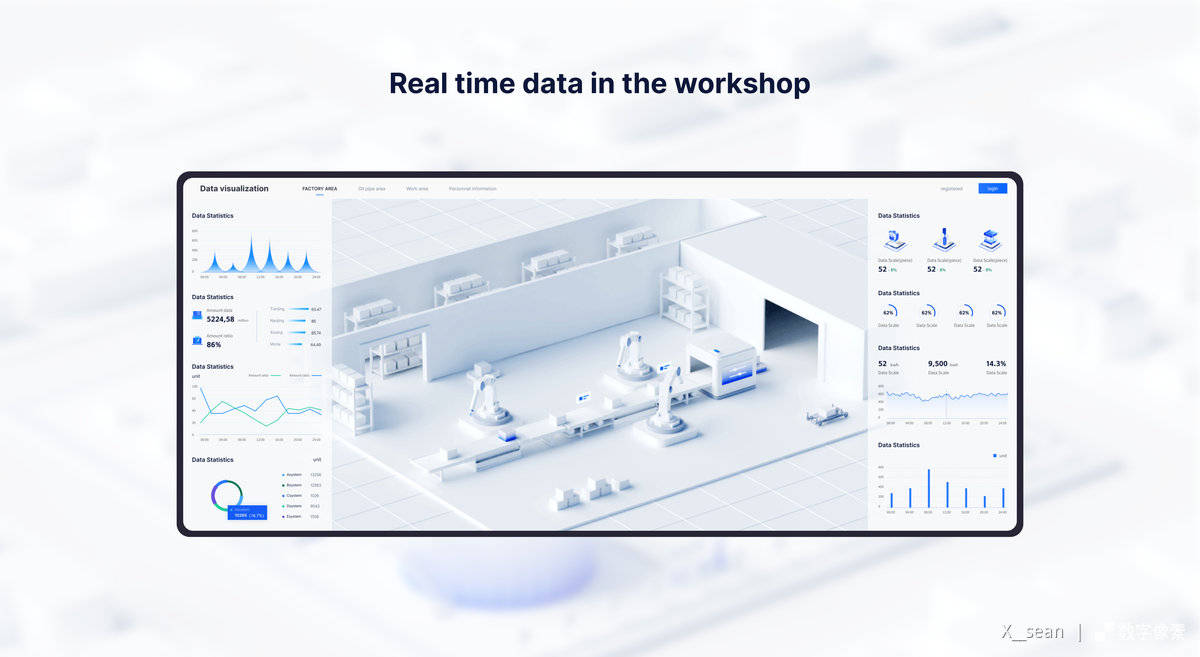

供应链网络优化设计可视化系统依托大数据与AI算法,实时监控物流、信息流及资金流,通过图形化界面直观呈现节点布局、路径规划与资源分配,辅助智能决策,提升网络透明度与资源调配效率,降低运营成本

系统技术架构

| 层级 | 技术组件 | 功能描述 |

|---|---|---|

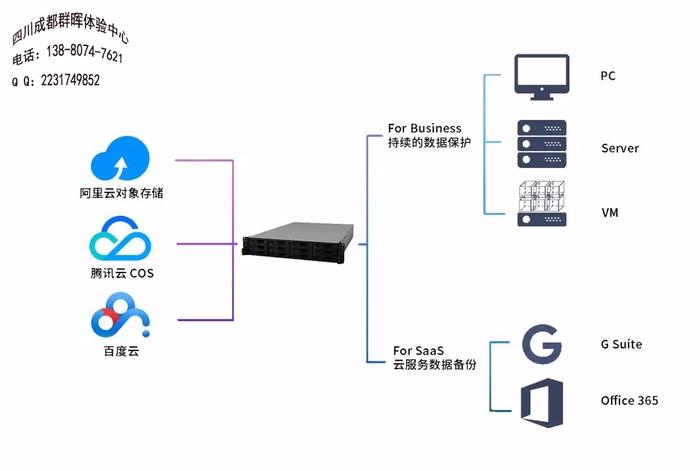

| 数据层 | IoT传感器、ERP/WMS接口、GIS地图、第三方物流API | 采集订单、库存、运输、成本等多源异构数据 |

| 模型层 | 混合整数规划、遗传算法、数字孪生引擎 | 构建设施选址、库存分配、路径优化的数学模型 |

| 服务层 | 微服务架构、云计算平台(AWS/Azure) | 提供API接口支持多终端访问与系统集成 |

| 应用层 | Web端驾驶舱、移动端APP、AR/VR交互界面 | 实现数据可视化、方案仿真与决策执行闭环 |

核心功能模块

智能网络拓扑设计

- 多维度模拟:基于历史数据与实时需求预测,动态生成仓库、配送中心、供应商的选址方案,计算运输半径、库存周转率等关键指标。

- 成本敏感性分析:通过参数化调整(如运费波动、关税政策),对比不同网络结构的总成本(TCO)与服务水平(SLA)。

动态路径优化

- 多式联运建模:结合公路、铁路、航空运输时效与成本,生成跨区域配送的最优组合方案。

- 异常场景推演:模拟自然灾害、交通管制等突发事件对供应链的影响,自动触发备选路线切换。

库存协同控制

- 安全库存算法:基于需求波动性与供应稳定性,动态计算各节点的安全库存阈值。

- VMI(供应商管理库存)仿真:模拟供应商协同补货策略,平衡持有成本与缺货风险。

可持续性评估

- 碳排放计量:集成运输工具的能耗模型,量化不同网络方案的碳足迹。

- 绿色供应链评级:根据环保法规与ESG标准,生成供应链可持续性指数报告。

关键技术实现

数字孪生映射

通过BIM+GIS融合技术构建供应链物理资产的数字镜像,实现仓库布局、车辆轨迹的3D可视化,某汽车制造商利用该技术将全球200+零部件供应商的物流路径映射至虚拟工厂,识别出冗余运输环节,缩短交付周期12%。多目标优化算法

采用NSGA-II(非支配遗传算法)解决成本、时效、韧性的多目标冲突,以电商“双十一”大促为例,系统可在4小时内输出覆盖全国3000个配送点的弹性网络方案,相比人工设计效率提升80%。实时数据同化

对接物联网设备(如车载GPS、温湿度传感器),通过卡尔曼滤波算法融合实时数据与预测模型,动态修正网络状态,某生鲜冷链企业应用后,货损率从7%降至2.3%。

典型应用场景

| 行业 | 痛点 | 解决方案 | 收益 |

|---|---|---|---|

| 制造业 | 跨国供应链响应迟缓 | 建立全球-区域两级仓库体系,动态调整安全库存 | 库存成本降低25%,OTD缩短18天 |

| 快消品 | 季节性需求波动剧烈 | 基于机器学习的需求预测+弹性产能分配 | 旺季订单满足率提升至98% |

| 医药物流 | 冷链断链风险高 | RFID全程监控+备用路线自动切换 | 药品报废率下降40% |

系统价值对比

| 评估维度 | 传统Excel规划 | 专业优化软件 | 可视化智能系统 |

|---|---|---|---|

| 数据处理能力 | 仅支持静态表格 | 结构化数据处理 | 多源异构数据融合 |

| 决策周期 | 30-60天 | 7-15天 | 实时动态更新 |

| 用户参与度 | 单向报表查看 | 参数输入-结果输出 | 交互式仿真与方案迭代 |

| 风险预警 | 依赖经验判断 | 历史数据回溯 | 实时异常检测与自动修复 |

FAQs

Q1:该系统适用于哪些规模的企业?

A:从中小型企业(年营收5千万以上)到大型集团均适用,系统支持模块化部署,初期可聚焦核心网络优化(如仓储布局),后续逐步扩展至全链条数字化。

Q2:实施周期需要多久?数据接入难度如何?

A:通常4-6个月完成基础框架搭建,数据接口兼容主流ERP(如SAP、Oracle)、WMS系统,可通过API或中间件实现无缝对接,实施团队提供数据采集清洗服务