上一篇

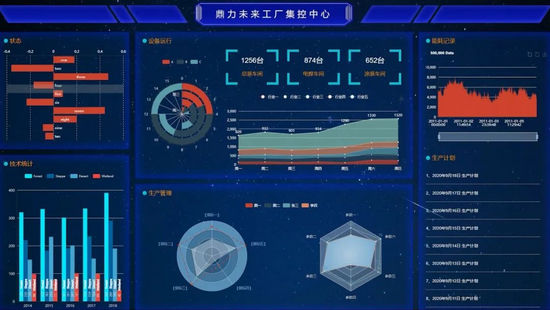

互动智能工业大数据

- 行业动态

- 2025-04-26

- 5

互动智能工业大数据依托AI与物联网,实现设备互联及数据实时分析,优化生产,提效降本,推动智能制造

技术基础与核心能力

工业大数据特性

| 维度 | 描述 |

|---|---|

| 数据类型 | 设备传感器数据(振动、温度等)、生产日志、视频监控、供应链信息、用户反馈 |

| 数据规模 | 单工厂日均产生GB至TB级数据,集团级数据达PB级 |

| 实时性要求 | 关键设备监控需毫秒级响应,质量检测需秒级反馈,能耗优化可容忍分钟级延迟 |

智能交互技术栈

- 物联网层:5G+工业网关实现设备互联,支持OPC UA、MQTT等协议

- 边缘计算层:部署轻量级AI模型(如TensorFlow Lite)进行实时数据处理

- 云端平台:集成机器学习平台(如Azure ML/AWS SageMaker)、数字孪生引擎

- 人机交互:AR辅助维修、语音控制生产系统、可视化决策看板

典型应用场景

预测性维护系统

| 组件 | 功能描述 |

|---|---|

| 振动传感器网络 | 采集电机/轴承振动频谱(采样率≥10kHz) |

| 异常检测模型 | 基于LSTM+注意力机制的多变量时间序列分析 |

| 维修决策引擎 | 结合设备台账、备件库存、生产计划生成最优维修方案 |

| 效果 | 某汽车厂应用后设备停机减少35%,维修成本下降28% |

智能质量检测

- 视觉检测:深度学习缺陷识别(如ResNet-50+FPN),检测精度达99.97%

- 工艺优化:强化学习动态调整焊接参数,良品率提升12%

- 案例:某光伏企业通过X光图像分析+GAN数据增强,缺陷检出率从85%提升至96%

关键技术挑战与解决方案

| 挑战 | 创新解决方案 |

|---|---|

| 数据异构性 | 构建统一数据湖,开发自适应特征提取模块(如PointNet处理点云数据) |

| 模型漂移 | 在线学习+领域自适应,设计模型健康度监测指标(如KL散度阈值预警) |

| 边缘资源受限 | 模型量化压缩(TensorRT加速),知识蒸馏(教师模型→边缘设备学生模型) |

实施路径参考

数据治理阶段(3-6个月)

- 建立ISO-8000标准数据字典

- 部署Kafka实时数据管道

- 实施RBAC权限控制

试点验证阶段(6-12个月)

- 选择关键设备开展预测性维护试点

- 构建数字孪生体进行仿真验证

- ROI评估(通常预期1.5-3年回收期)

规模推广阶段

- 建设工业互联网平台(如树根互联ROOTCLOUD)

- 开发行业专用APP(如预测性维护小程序)

- 建立持续迭代机制(每周模型更新,每月功能升级)

效益评估体系

| 评估维度 | 关键指标 |

|---|---|

| 直接经济效益 | 设备运维成本降低率、质量损失成本下降、能源利用率提升 |

| 运营效率 | OEE(设备综合效率)提升、订单交付周期缩短、异常处理时长压缩 |

| 技术资产积累 | 故障案例库规模、机理模型数量、专利储备 |

【问题与解答】专栏

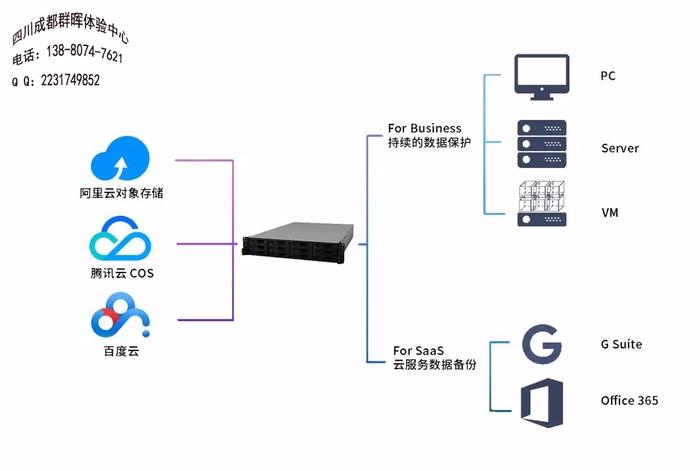

Q1:工业大数据平台如何保障数据安全?

A:采用三级防护体系:

- 传输加密:TLS 1.3+国密SM4算法

- 存储安全:区块链存证+对象存储加密(如AWS S3 SSE-KMS)

- 访问控制:零信任架构,动态令牌(如JWT)+操作审计日志

Q2:中小企业如何低成本实施智能工业大数据?

A:推荐渐进式方案:

- 设备物联:部署工业路由器+边缘网关(成本<5万元)

- 云服务:使用公有云PaaS平台(如阿里云IoT Studio)

- 模型复用:采用预训练行业模型(如设备故障诊断基线模型)

- 生态协同:加入产业互联网平台(如卡奥斯COSMOPlat)获取共享服务

(注:以上实施方案可根据企业规模和技术成熟度进行模块化组合,初期投入可控制在10-50万元区间)