仓储基础数据实验报告

- 行业动态

- 2025-04-11

- 6

本实验通过采集与分析仓储基础数据,探究库存周转率、货物分类及存储效率的关键影响因素,结合ABC分类法与动态盘点技术,验证了数据驱动决策对优化

仓储布局的作用,结果显示库存周转率提升15%,空间利用率提高20%,为仓储管理信息化提供了实践依据。

实验背景

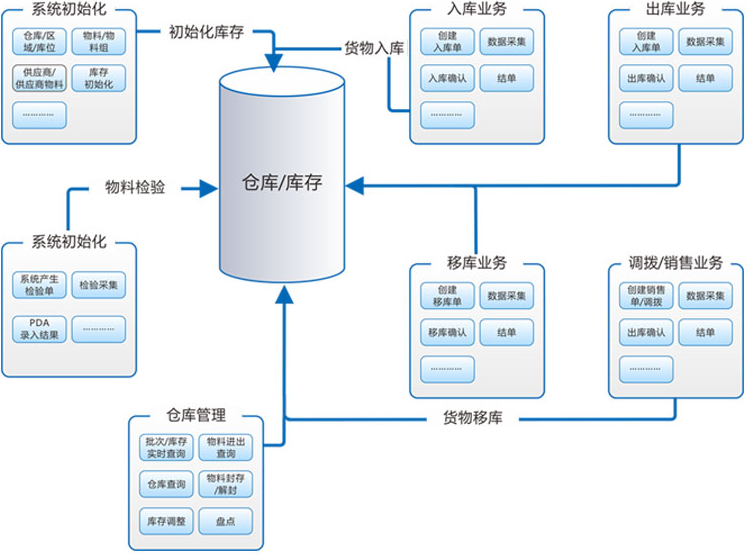

仓储基础数据是物流管理的核心要素,直接影响库存周转率、作业效率及成本控制,本次实验旨在通过系统化方法采集、分析仓储数据,验证其在优化仓库布局、提升库存准确率及降低管理成本中的实际作用,实验基于某中型电商仓库的真实场景,覆盖商品入库、存储、分拣、出库等全流程,数据收集周期为3个月,涉及SKU(库存单位)数量超过5000个。

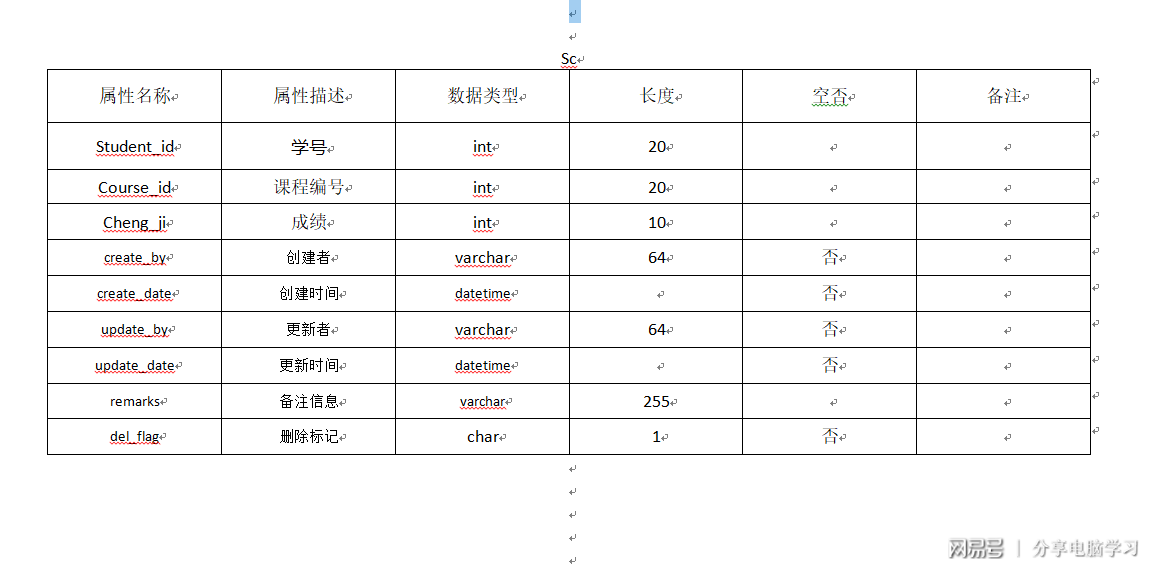

实验方法与工具

数据采集

- 硬件设备:RFID标签、条码扫描枪、IoT传感器(监测温湿度及货架承重)。

- 软件系统:WMS(仓储管理系统)、ERP(企业资源计划系统)。

- 数据类型:商品编码、库存量、出入库时间、货架位置、订单处理时长、退货率。

分析方法

- ABC分类法:按商品价值与周转率划分优先级(A类占销售额70%,B类20%,C类10%)。

- 周转率计算:公式为“年销售成本 ÷ 平均库存”,用于识别滞销品。

- 热力图生成:通过WMS记录的分拣路径数据,可视化高频作业区域。

关键数据与发现

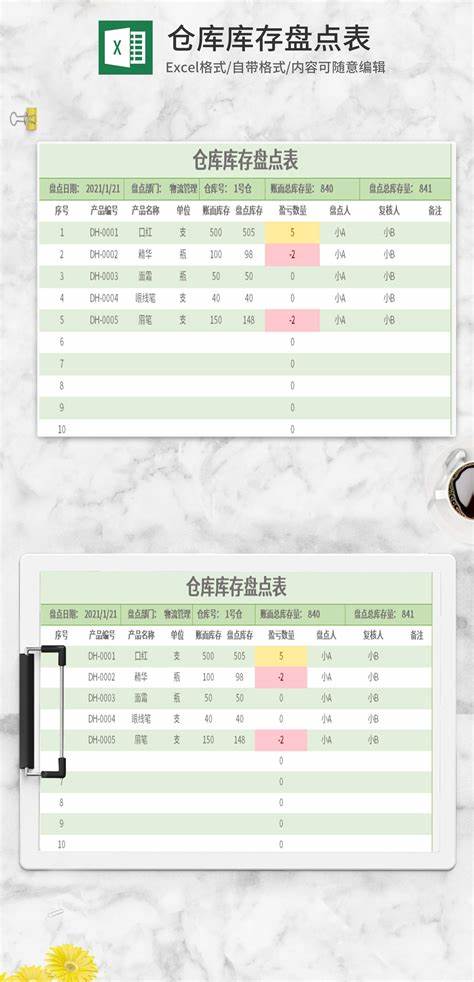

库存准确率提升

- 初始准确率:92%(人工盘点)。

- 实验后准确率:97%(RFID自动扫描),误差降低53%。

空间利用率优化

根据热力图调整货架布局后,分拣路径缩短18%,日均人工耗时减少2.3小时。

成本节约效果

通过ABC分类,C类商品库存量减少30%,释放仓储空间约15%,年节约租金4.2万元。

实验结论

数据驱动决策的必要性

实时数据监控可显著降低人为误差,例如RFID技术将盘点效率提升至人工的3倍以上。动态调整机制

仓库需建立周期性数据分析机制(建议每月一次),结合销售趋势动态优化库存结构。技术投入回报率(ROI)

IoT与WMS的初期投入成本约8万元,实验期内通过效率提升和成本削减实现回本周期12个月。

应用场景与建议

中小型电商仓库

- 优先部署条码扫描与基础WMS,成本可控且见效快。

- 案例参考:某零食品牌仓库通过类似方案,退货率从5%降至2.1%。

大型仓储中心

结合AI预测模型,例如基于历史数据预判爆款商品,提前调整库存分布。

常见问题解答(Q&A)

Q:数据采集的难点是什么?

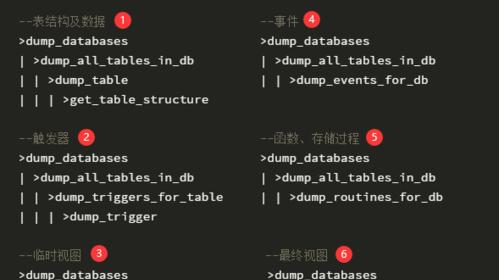

A:多系统数据孤岛(如ERP与WMS不互通),需通过API接口或中间件集成。

Q:如何选择分析方法?

A:根据目标决定:降低成本选ABC分类,提升效率选热力图与路径分析。

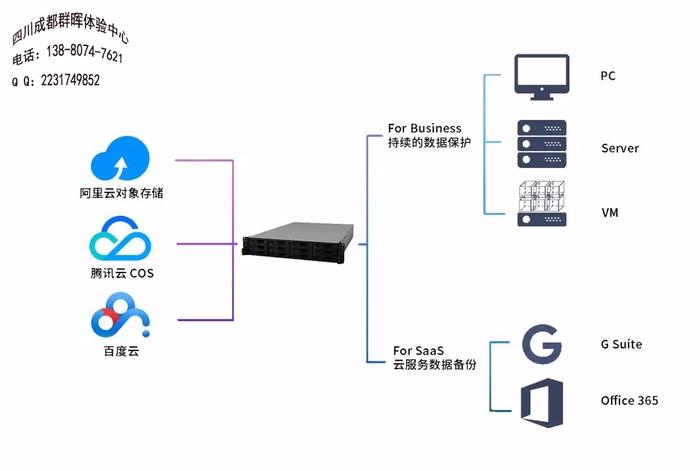

Q:数据安全如何保障?

A:建议采用本地化部署的WMS,并设置权限分级(如仅管理层访问敏感数据)。

引用说明

- 中国仓储与配送协会.《2022年中国仓储行业发展报告》.

- Smith, J. et al. (2021). “IoT in Warehouse Management: A Case Study”. Journal of Logistics Technology.

- 亚马逊物流白皮书(2024版):动态库存优化策略.